成功事例紹介公設試とつながって、成果を出した事例を紹介。

「樹脂3Dプリンタで金属をつくる」という

常識にとらわれない逆転の発想。

成果のポイント

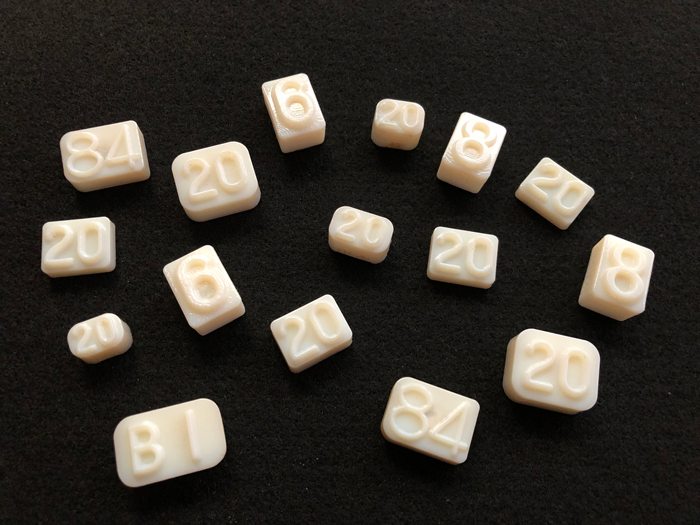

金属(アルミ)であった鋳出し文字を、3Dプリンタによる樹脂に置き変えることに成功。製造時の形状の複雑さに依存せず、複数の形状も一括製造を可能にした新しい鋳出し文字の製造方法を開発した。

製品開発

2021.12.24

- 活用サービス

- 技術相談、試作開発

- 社名

- 有限会社相互製作所

- 公設試名

- 兵庫県立工業技術センター

- 研究者氏名

- 生産技術部 部長 兼吉 高宏 氏

3Dプリンタの特性を

最大限に活かした鋳出し文字。

鋳出し文字とは鋳物製品の品質管理や製造責任表示をするため、鋳造年月日や製造ロット№ を表示した記号のこと。マンホールの蓋をはじめ鋳物製品に見られるこの文字は木型・金型として砂型製造に用いられ、表面が鋳物砂と接触し耐摩耗性が必要となるため金属でつくられてきた。しかし年度や行政名称が変わったりすると新しく記号部分だけを変更させる必要がある。そのたび切削加工をして取替え作業をおこなうが、形状が複雑な場合はコスト・作業負荷の増大が課題となっていた。金属でつくられた鋳出し文字を、3Dプリンタによる樹脂に置き変えることでこれらの課題を解決したのが「RAM block」だ。これまでは熟練の職人がひとつずつ作製していたものが、3Dデータをもとに自由な形状をプリンタでつくりだすことが可能になった。異なる形状であっても造形サイズ内に入れば、複数種類、複数個を一括して作製でき多品種少ロット生産に対応する。

現在、鋳造業界における砂型の製造は、市場要求がより高精度かつ短納期・低価格化するいっぽうで、従来の木型工法による砂型の製造ではコスト削減などに限界があり、その要求に応えることが困難な状況になりつつある。しかしこの「RAM block」であれば100個の鋳出し文字をつくる場合、加工時間を約97%、製造コストは約74%と大幅に削減できるという。さらに鋳出し文字内部にネジ穴を設置することにより、取替作業を大幅に効率化。懸念された耐摩耗性については、樹脂材料であっても10000ショット以上の砂型製造でも問題なく適用可能であることを実証済みだ。そういった点が認められ、「RAM block」は平成30年度ひょうごNo.1ものづくり大賞において、「選考委員会特別賞」を受賞した。こちらは鋳造用の木型・金型模型の製作メーカーである有限会社相互製作所から兵庫県立工業技術センターの兼吉に相談があり、2016年から共同開発がはじまった。「データがあればそのままプリンタがほぼ自動でつくれる簡便さ、リードタイムの圧倒的な短縮。そんな3Dプリンタの特徴が最大限に活かされた製品になりました」

鋳造と3Dプリンタをテーマに研究。

それを実現するデジタルモールド®との出会い

開発は非常にスムーズに進んだという。「金属であったものを樹脂でつくる」というそもそもの発想が面白い。自身を「なんでも屋」、興味があれば何でも手を出したいタイプだと語る兼吉。大学では金属材料工学の研究開発を、旧・工業試験場に入ってからは金属材料の研究・分析をおこなってきた。それが2002年頃、まだ国内に数少なかった3Dプリンタに出会い興味を持つ。「新しもの好きの先輩に“面白そうな機械があるから一緒に研究しないか”と誘われたんです。まだ3Dプリンタという名前もなく、ラピッドプロトタイピング装置と呼ばれていました」

当時はシート積層法のひとつである紙積層装置といって、紙を積み重ねて形をつくる機械がセンターにあり、それを鋳造に活かせないかという研究に取り組む。「ですから“鋳造と3Dプリンタ”はずっと私のテーマなんです。紙でつくったモデルを石膏に埋め込んで燃やすことで空間ができ、そこに金属を流し込めば金型ができるという研究をしていました」

いっぽう相互製作所では長年培われた技法に新たな技術をくわえるべく、自社に3Dプリンタを導入していた。それを事業で生かすために編み出されたのが「樹脂3Dプリンタの鋳出し文字への活用」だ。「相互製作所さんといろいろ議論を重ねていた頃、従来の製造プロセスを大きく進化させるデジタルモールド®という考え方に出会ったんです」。デジタルモールド®とは、有限会社スワニーが開発した3Dプリント樹脂型を用いてABS、PS、POM、PPなどの熱可塑性樹脂を射出成形する最新技術。これまで金属の塊を削り出すことでしかつくれなかった金型を、デジタルデータと3Dプリンタでダイレクトにつくりだし、ものづくりの可能性を大きく広げる技術だ。「樹脂は金属には勝てない」という常識を覆す発想に強く惹かれた。そして実験を繰り返した結果、鋳造用金型もある条件下では、樹脂のプリンタでも金属に匹敵するものがつくれることがわかった。

3Dプリンタの可能性に賭けた

研究者と文系社長の二人三脚が実を結ぶ。

兼吉が樹脂3Dプリンタの潜在能力を実感したひとつの例として、相互製作所の地元・姫路の地域通貨製作をあげた。姫路城近くの二階町商店街の若手商店主らが交流の輪を広げるきっかけにしようと、地域通貨「縁起開珎(えんぎかいちん)」を提案。古代の通貨をもじった錫を鋳造した本格的な硬貨づくり。これを相互製作所や県立工業技術センターとものづくり大学校が協力して製作したのだ。3Dプリンタで樹脂製の鋳造型をつくり、熱して溶かした錫を鋳型に直接流し込むという手法で、約500枚の硬貨がつくられた。

「考える前につくる」が信条の兼吉にとって、3Dプリンタは最高のパートナーだ。さらに近い考えを持つ、相互製作所の3代目中村哲也社長が研究開発を勢いづける。「中村さんは若く、もともと文系ということもあって、これまでの概念を覆してくれる人。話をしていても専門家では考えつかない突拍子もない発想がでてくるので、いつも驚かされます」。同社と兼吉は2013年、センターに3Dプリンタが導入された頃からのつきあい。兼吉らが開催するセミナーにも足繁く通い熱心に勉強していた。自社でもものづくり補助金を使った3Dプリンタ導入を検討したときには、なれない申請書作成もセンターがサポートしたとか。「RAM block」は同社がはじめて手がけた製品となる。3Dプリンタの可能性に惹かれた両者がともに歩み生み出した。「3Dプリンタでつくったら面白いんじゃない? というのがとっかかり」と軽いスタンスでのスタートだが、自社製品が生まれたことで社内の雰囲気も変わった。中村社長も、新しい事業として木型に代わる3Dプリンタを使った提案をはじめているという。

つくりたいものをすぐ形にできる、

設計と製造の一元化こそ、ものづくりを加速する。

「3Dプリンタは迅速性があり、考えついた瞬間につくれるのがいいところ。最近は金属3Dプリンタがもてはやされていますが、必ずしもオールマイティでもないし、条件が整えば樹脂3Dプリンタでもつくれる。ですからもっと活用して欲しいという想いはあります」

今まではまず金型を作成してから部品製作をしていたものが、3Dプリンタならモデリングデータさえ用意すれば金型を作成する必要がなくなる。さらに3Dプリンタの普段使いを提唱する。「何かをつくるための補助治具をつくるとか。試作だけでなく、製品を生み出すための道具としても使うべき。結果として製品が生まれればいいので」

3Dプリンタをもっと気軽に使ってもらうための活動もおこなっている。「そのためには3D/CADが扱えたほうがいいので、今はセンターで3D/CAD入門編の講師をやっています。フリーのソフトもいっぱいあるので、このハードルさえ越えられたらもっと多くの人が使うことができるでしょ」。3Dプリンタはサイズ感さえあれば、従来の設計手法を飛び越えてつくれるものもある。まずは自分で図面を描いてとにかくつくる。そこから生まれる発想もある。つまり「つくりたいものをすぐ形にできる」設計と製造の一元化をめざしている。「3Dプリンタはいろんな潜在能力を秘めており、まだまだ応用例が生まれると思うのでいろんなシーンで使われて欲しいですね」

研究者紹介

- 公設試名

- 兵庫県立工業技術センター

- 肩書き

- 生産技術部 部長

- 研究者名

- 兼吉 高宏 氏

- 専門分野

- 3Dプリンタ、金属材料

- 会社概要

- 伝統技術と最先端のハイブリッドをめざす鋳造用の木型・金型模型の製作メーカー。自動車部品や鉄道路線、マンホールといった金属製品の鋳造に必要な木型・金型を製作。伝統的な職人の手作業から、3Dプリンタを使ったデジタル造形まで対応できるのが強み。

- 企業情報

- 有限会社相互製作所

- 所在地

- 兵庫県姫路市大津区吉美646

- 電話番号

- 079-272-4670

- URL

- https://www.sougoworks.com/