研究者紹介研究者・シーズにスポットを当て取材、理解を深める記事。

2金属3Dプリンタを用いた積層造形技術の高度化に関する研究

次世代金属3Dプリンタ(粉末DED方式)を新しい3Dモノづくりに活用。整備した金属3Dプリンタなどを活用した3Dモノづくりに関連する技術について、情報共有や先行試作などの活動を通じて、県内企業の3Dモノづくり技術の向上を図る。

- 公設試名

- 滋賀県工業技術総合センター

- 肩書き

- 機械システム係 主査

- 研究者名

- 斧 督人氏

研究のきっかけ

鋳造・鍛造・プレスなどの技術を持つものづくり企業の役に立つために、ほかの公設試とは違う方式の金属3Dプリンタ(粉末DED方式)を導入。これは一般の人からするとなじみのない方式になるため、研究による技術の蓄積と高度化をすすめ、それを企業にフィードバックすることを目的としている。出遅れる金属3Dプリンタの現状、

ものづくり企業に普及させるには。

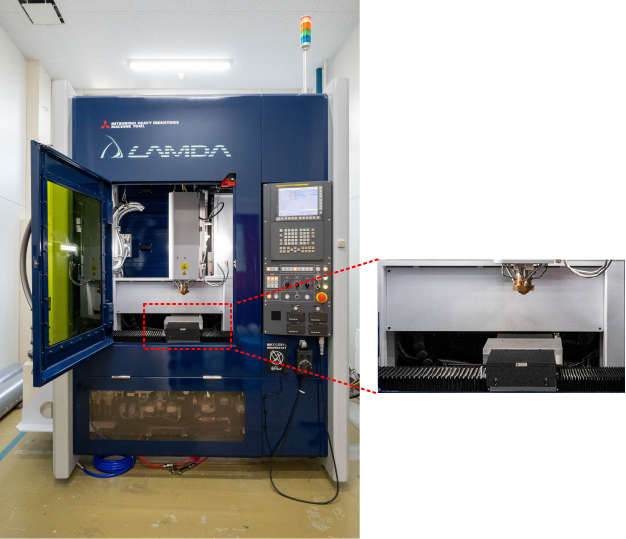

TRAFAMが受託した技術開発事業において、三菱重工工作機械が開発した、最新鋭の指向性エネルギー堆積法(DED方式)の金属3DプリンタLAMDA200

「AM技術」(Additive Manufacturing、付加製造技術)や「3Dものづくり」というキーワードが注目されて久しい。しかし優れた金型技術やそれを支えるサプライチェーンの強さが起因して、AMへの取り組みが進んでいないのも現状だ。ドイツや中国、アメリカなど技術力で先行する海外勢に追いつくことを目標とし、日本政府もこうした状況を打破するために2014年から経済産業省の主導のもと、38の企業や大学が集結したプロジェクト、技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)を設立。装置の開発に加え、材料やシステムなど次世代3Dプリンティングの実現に必要なあらゆる技術開発、実証実験をおこなう取り組みを推進してきた。ついで近畿経済産業局では、3D積層造形の実用化に対応するため、昨年1月日本初となる産学官の広域ネットワーク及び3D積層造形技術の普及を目指す民間団体との連携による「Kansai-3D実用化プロジェクト」を発足。「新たなモノづくりの変革モデル」の創出支援を展開してきた。「そのように海外→国→地方へと普及活動が広がってきて、滋賀県ではどうやって3Dプリンタを活用していくかという話になりました。滋賀はものづくり企業に支えられている県です。なかでも機械金属系の企業が多い。この方々にまずは活用してほしいということがあり、そのためにノウハウを蓄積していこうとなったんです」。研究のはじまりをそう語る斧督人。同センターでは2019年度4月から金属3Dプリンタの運営を開始。さらに同年8月には「滋賀3Dイノベーション研究会」を立ち上げて、県内企業への金属3Dものづくり技術の普及と促進を図っている。

すでに技術をもつ、ものづくり企業こそおおいに

活用できるDED方式。

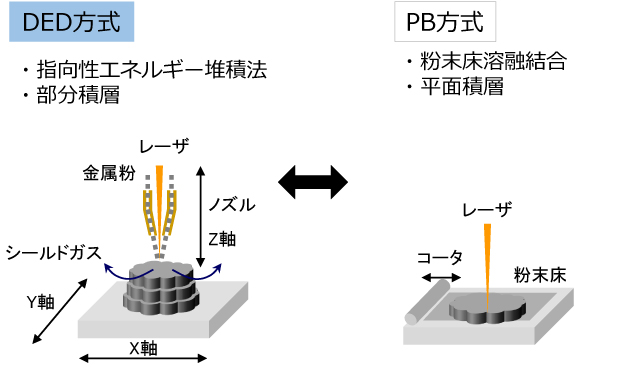

ノズルからパウダーを連続的に噴射し、レーザーを照射して溶融/凝固させる技術。金属粉末を敷きつめて造形する方式(PB方式)に比べ10倍以上造形速度が速く、PB方式では不可能な大型造形や異種金属の追加積層造形にも対応

「滋賀3Dイノベーション研究会」では、TRAFAMのプロジェクトから生まれた最新鋭の指向性エネルギー堆積法(DED方式)の金属3Dプリンタ(三菱重工工作機械製 型式LAMDA200)を活用している。「金属3Dプリンタをひらたくというと、金属材料を積み重ねながら形づくること。これまで金属を形づくる方法としては、鋳造・鍛造・プレスなどがあります。そこに突然“これからは昔ながらの方法ではなく、金属3Dプリンタで複雑な形状の金属製品をつくるんですよ”なんて言っても誰も聞いてくれませんよね。こういった技術をもつ企業に、いかに金属3Dプリンタを活用してもらえるかが前提としてありました」。

その点を熟考し、こちらを訪れるものづくり企業にとって役に立つものとして選ばれたのが、ほかの公設試とは違ったDED方式だ。ひとくちに金属3Dプリンタといっても、現在はさまざまな方式がある。金属を一層敷いてそれをレーザーが繰り返し走り複雑な形状のものをつくる。これが多くの公設試でも使われている、従来のパウダーベッド(PB)方式。それに対して同センターが導入したDED方式はレーザーを使いながら、同じノズルから金属粉末も噴出する。俗にいう「肉盛り溶接」に近い。つまり従来の製品に対して追加で造形することができる。「もちろんPB方式と同じようにゼロからつくることもできますが、すでにある部品に対して追加で造形できるのが大きなメリットです」

製品のライフサイクルが長くなり

コストダウンや時短にもつながる。

たとえばステンレスとコバルトは相性が悪い。直接接合させるのも容易ではなく、接合してもすぐ剥離する懸念がある。しかしDED方式であれば、ステンレスとコバルトの混合割合を変化させながら造形が可能

「たとえば既成のシャフトのある部分に、違う素材で新しい機能を持たせたいとします。この場合、PB方式では違う素材のものを追加で造形することがまず難しい。しかしDED方式なら、シャフトは従来の鍛造でつくり、その上に要求されるこれまで扱ったことのない材料を追加して製品化できるんです」。つまり永年培った技術に新機能として追加して使えるのがDED方式。お世話になっている企業に使ってもらうためには、その企業がもつ金属加工の技術にプラスする方式が最善と考えたわけだ。

「これまでは金属の大きな塊から削って、削って。なかには握りこぶし大の金属塊から小さな部品をつくりだしてきましたが、ニアネットシェイプといって製品形状に近い形状に積層造形すると、最終形状にするための切削・研磨などの追加加工や仕上げ作業を必要最低限に抑えることができます。」。これによって材料ロスも少なくなり、コストを下げることができる。さらにいえばDED方式はPB方式の10倍以上の速度で造形できるため、時間短縮も可能となる。「追加造形に関して言うと、同種材料を用いた金型の補修、または従来製品の表面に耐摩耗性や耐熱性の高い異種材料を追加積層造形することも可能になります。そうすると製品のライフサイクルが長くなる。特に金型の補修に関しては需要があり、補修だけでなく改良でも利用していただいています」

自社の技術にプラスして新しい製品を

将来的には材料開発に関して活用も。

共同研究者の柳澤研太(左/機械システム係 主任技師)と今田琢巳(右/機械システム係 主任主査)。柳澤は金属3Dプリンタで目的形状を造形するための技術を担当。3DCADの図面を読み解くことや、そこからプログラミングをするのが専門。今田は従来の切削などに10年以上取り組んできた機械加工のエキスパート

粉末DED方式は連続的に材料を供給するため、途中で材料を切り替えることで複数の異なる材料からなる複合材料部品の造形も可能だ。将来は組成が異なる材質を接合した「傾斜機能材料」の開発への適用も期待されている。傾斜機能材とは従来の素材では困難だった、組織が異なる複数の素材の組成が連続的に変化し一体的に組み合わされた材料のこと。相反する異なる特性を両立させることができる。「粉末DED方式の金属3Dプリンタでは、新しい金属をつくりながら造形するという、まさに材料開発という側面も持っています。ですから私たちが先行して技術と知見を蓄積していって、企業に活用してもらえれば」。材料開発に関しては無限に近い可能性はあるという。

材料工学が専門分野だという斧は、材料の特性やそれぞれの相性の良し悪しなどこれまでの知見を、3Dプリンタに当てはめて研究をおこなっている。「金属に限らずセラミックでもいいのですが、つくった部品が機械の中に組み込まれたときに強度や耐久性が保てるかという、信頼性に関する研究にも長年取り組んできました」。

企業からの相談で材料、造形に次いで多いのは、この「内部に欠陥がないか」ということ。「もちろん検査もしますが、欠陥が強度に及ぼす影響については、専門分野である材料力学や破壊力学といった知見が活かされていると思います」。

DED方式は、自社の技術を活用しながら日々改良・改善しつつ、市場からの要望にもチャレンジできる3Dプリンタだ。それを気軽に企業に使ってもらえるように、日々研究に取り組み続けている。「こんな3Dプリンタがあるなら、自社の技術にプラスして新しい製品を世の中に出していけるかもしれない。そう思ってどんどん活用していただきたいですね」