研究者紹介研究者・シーズにスポットを当て取材、理解を深める記事。

7めっきでエネルギー関連の課題を解決。

それが地球環境への貢献につながる。

表面処理に欠かせない加工技術「めっき」。そのなかでも、熱膨張が極めて低い「インバー電鋳」の実用化に成功し、現在は熱をかけても伸びない金属を無電解めっき法でつくる技術の実用化をめざす。

- 公設試名

- 地方独立行政法人京都市産業技術研究所

- 肩書き

- 表面処理チーム チームリーダー/主席研究員

- 研究者名

- 山本貴代

- 研究テーマ

- めっき技術の実用化

- 専門分野

- めっき、電鋳、電気化学、インバー、無電解めっき

研究のきっかけ

無機材料や分析に興味を持ったのをきっかけに大学で電気化学を専門に選ぶ。在学中に企業との共同研究するなかで酸化還元反応でのものづくりへと関心が高まった。

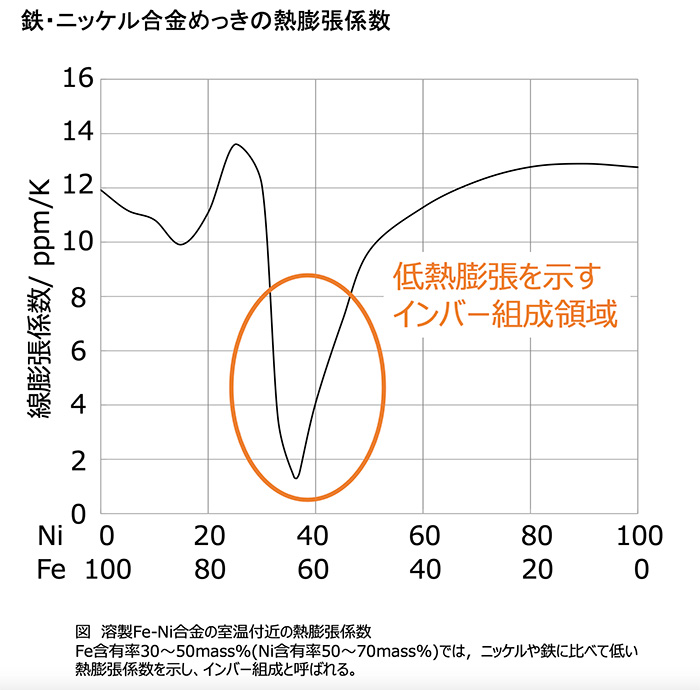

一般的な金属は加熱すると膨張し冷却すると収縮するが、インバー合金は特定の温度域においてほぼ変化しない。温度の上昇によって物体の長さ・体積が膨張する割合を、温度当たりで示した熱膨張率は鉄の半分以下の数値

「電鋳」を得意技術とする研究所で

めっきの新しい可能性を追求。

耐腐食性や耐摩耗性、電気的特性など製品表面の機能を高める「めっき」は、部品製造の要素技術として重要な役割を担い、大型部品から微細な半導体の世界まで幅広く活用されている。これまでも機械金属、電気・電子部品、自動車、化学などの幅広い基幹産業を支えてきた技術であり、各分野での新たなニーズや環境規制にともない、めっき技術そのものの開発が進展し、今後ますますその重要度は増していくとされている。

山本が所属する京都市産業技術研究所 表面処理チームと「めっき」との関わりは古い。「京都には神社仏閣が多いので、そちらにある飾り金具に応用できないかと研究がはじまったとされています」。そういう経緯から同研究所では、「電鋳」と称する電気めっき鋳造技術を得意技術として取り組んできた。電鋳とは、電解液中の金属イオンを母型(マスター)の表面へ金属として電析させ、母型に忠実な形状を作製する技術のこと。「めっき」が装飾、耐食性、機能を素材の表面に付与する表面処理技術であるのに対し、「電鋳」は、それ自体が独立した構造体として活用される。

電解浴槽の中で電着させる金属をプラス極、原型をマイナス極にして直流電流を流すと原型の表面に金属が付着。この付着した金属を剥がしたものが製品となる。電鋳では極めて薄い製品から数cm以上の厚い製品まで簡単につくることができるうえ、金属の機械加工と比較しても優れた転写性や高い寸法精度、低コストが特徴だ。また電鋳は型に金属を流し込んでつくる鋳物に比べて、熱収縮や気泡などの影響がなく、表面の再現精度がとても優れている。他の機械加工などの製造プロセスでは不可能な、微細形状を正確に転写できる「銅電鋳技術」を仏壇・仏具用金具の量産技術に日本で初めて展開するなど、同研究所ではこの技術で伝統産業に貢献してきた。

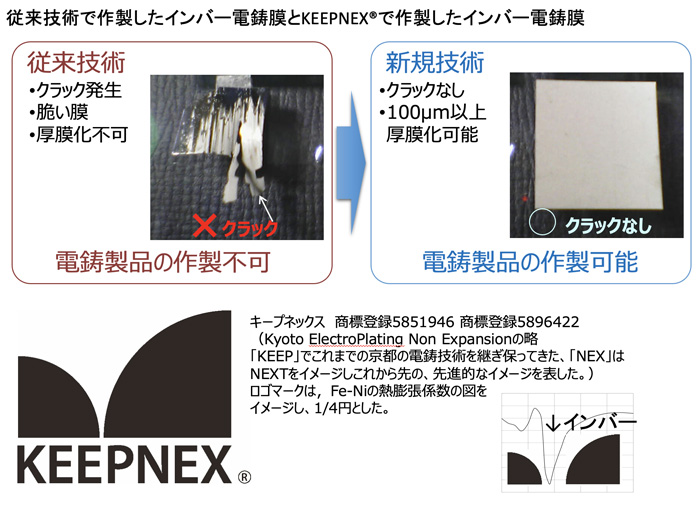

インバー合金めっきは、ニッケルに鉄を混ぜることにより熱膨張を制御できる。新規開発技術によりクラックを発生させることなく、より精密な部品の開発が進んだ

熱をかけても伸びない

めっき膜の開発と量産技術を確立。

素材である母型の形状を忠実に再現した製品を鋳造できる点から、カミソリの外刃やゴルフボールの製造に用いられ、近年では高精度のニッケル電鋳技術が電子・通信デバイスへと応用されてきた。しかし、ニッケルは熱膨張率が高いため、温度変化よってサイズの安定性に問題があり、高精度を要する次世代デバイスには対応しきれないという問題があった。山本が公設試へ入所した当時、先輩がめっきの高機能化に取り組んでいた。「めっきには通常、銅やニッケル、亜鉛などが用いられますが、これはニッケルに鉄を混ぜて高機能化しようとする研究でした」

そこで研究を引き継いだ山本たちのチームは、「電気化学的手法による低熱膨張インバーFe-Ni合金作製プロセスの開発」として、熱膨張係数が鉄やニッケル単体に比べて非常に小さいとされる、「インバー」に着目。そもそも鉄・ニッケル合金であるインバー合金は熱膨張率が小さい材料として知られている。このインバー合金をめっきすれば低熱膨張の電鋳ができるはずだが、従来の電鋳技術で作製すると十分な低熱膨張の特性が発現しない。めっきを厚くつけようとするとクラックが発生したり、母型から剥がす時に割れたり反ってしまったりしやすいため、100µm以上の厚膜はできないという壁があった。

この壁を超えるべく、山本はめっきの条件を何度も検討して最適なめっき液成分の開発を行った。その結果、「熱をかけても伸びないインバー領域、温度によって寸法が変化しないインバー電鋳製品」の量産技術を確立。低熱膨張と機械的強度を維持し、かつ100µm以上の厚膜化も可能となった。同研究所ではこの技術を「KEEPNEX®」と名付けて商標登録。2014年にはアテネ株式会社と共同研究で、3.5世代サイズ(約0.5m四方)の大きさのインバー電鋳製メタルマスクの量産化技術を開発した。

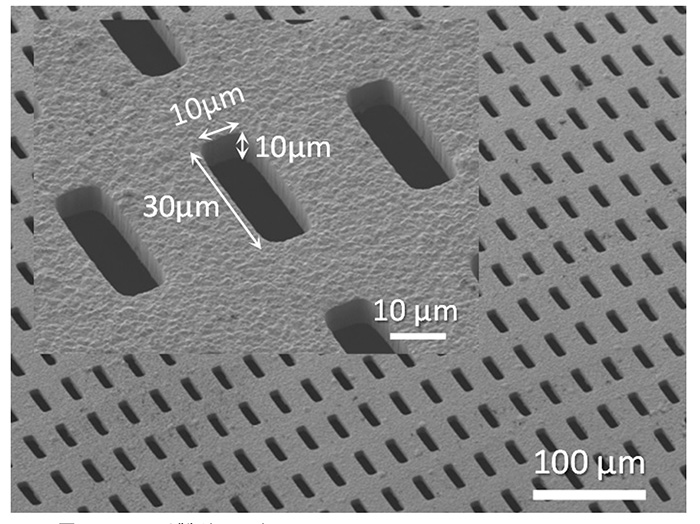

アテネ株式会社では、有機EL材料をガラス基板に高温で蒸着させる際に使う金属マスクを改良。マスクには画素の配列パターン通りに微細な穴が無数に空いており、この穴を通じて有機材料を蒸着させるが、これがパネルの精細度を左右する。微細な凸凹のある金属板にめっきと同じ方法で、厚さ10ミクロンの鉄とニッケル合金の薄膜を形成し、剥がしてマスクとして使う。この新技術により、100℃を超えてもマスクが熱で変形せず、パネルの精細度が2倍に向上するという。

アテネ株式会社との共同研究においてKEEPNEX®を活用、熱膨張係数が低く大型・高精細なメタルマスクの生産技術の開発に成功した

「熱でも伸びない」という観点から

パワーデバイスで使えるめっき技術を研究。

近年は次世代パワー半導体デバイスのサーマルマネージメントを目的としたインバー合金膜の応用に対する需要が高まっている。ここ数年、山本が「無電解めっきプロセスの構築」に取り組んでいるのは、こういった背景と複雑形状の回路上への成膜には無電解めっき技術の応用が必須だからだ。金属皮膜を作製するめっきには、電気めっきと無電解めっきがある。電気めっきは、金属成分を溶かした溶液中に対象物と金属板などの電極を同時に入れ、それらの間に電気を流すことで金属皮膜を形成する方法。したがって電気が流れない対象物には、めっきすることができない。

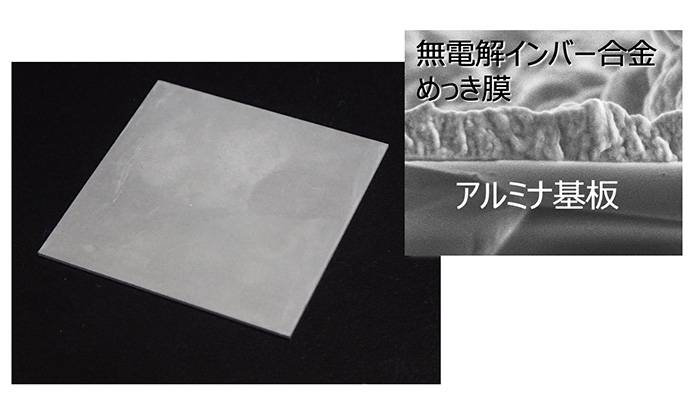

いっぽう無電解めっきは、金属成分を溶かした溶液に還元剤となる物質を入れ、電気を流さず金属皮膜を作製する。この方法ならセラミックスやガラス、プラスチックなどにも金属皮膜をつくることができ、さらにその他の電極も不要となる。自動車や航空機の部品、パソコンやスマートフォン内部の電子基板の金属配線など、無電解めっきはすでに身のまわりの工業製品に広く使用されている。この無電解めっきによってつくられた銅やニッケルの皮膜は加熱により伸びるが、基板に用いられるセラミックスやガラスなどはそれらに比べあまり伸びない。そしてめっき皮膜と基板との熱膨張の差が大きくなると、製品の寿命を縮めたり、電源に使われている基板が割れてしまう危険があり、製品の性能を最大限に引き出せないといった大きな問題をはらんでいる。そこで同研究所では現在、「熱をかけても伸びない金属」を無電解めっき法でつくることを試みている。

「インバー合金の膜でつくることができたら、熱でも伸びることなくパワーデバイスで使えるという位置づけになります」。現在研究が進められ、3、4年後の実用化をめざしている。これが実用化されれば、装置の小型化、電力変換の高効率が実現でき、省エネにつながる。また耐熱性が高いので、設置する場所の幅も広がる。たとえば普及が求められているEVの充電ステーション開設などに役立ち、社会を一気に変える可能性を秘めている。「結果的には二酸化炭素削減など環境にも貢献する技術です。企業も耐熱性をあげることにも取り組んでいますが、“熱でも伸びない”という観点からアプローチしているのは当研究所だけかなと思います」

複雑形状の回路上への成膜には無電解めっき技術の応用が必須。アルミナ基板上に作製した無電解インバー合金めっき膜

研究をもとに製品のあり方まで考えて

トータルでものづくりに携わる姿勢。

子どもの頃、化石が好きで地質学者になりたかったという。「元素発見物語みたいな本を読んで、いつか私も元素を発見する人になりたいと思っていた」。さらに「水のブラウン運動で分子が動いている」ということに興味をもち、大学時代は電気化学を専攻。「化学の世界で花形となるのは有機合成ですが、無機材料や分析に興味を持ったので電気化学を専門に選びました」

大学時代は堀場製作所との共同研究で電気化学センサをつくったことも。「糖尿病の方の血糖値測定、米のなかの重金属の分析ができるセンサの開発です。その装置のなかでも基礎となるダイヤモンドという電極を使ったときの特性を見るということをしていました」。大学の研究室で共同研究することも多く、早稲田大学の教授らとともに研究を重ねた。そこで酸化還元反応の勉強をするようになり、「酸化還元反応でものがつくれる」と知って公設試に入所した。

実は博士課程に進むことも決まっていたが、そちらではなく公設試を選んだという。「大学の共同研究で技術が製品になっていく過程を見ることができ、ものづくりの面白さを知ってしまった」。ものづくりはある一点だけ突きつめたらOKという世界ではなく、使いやすさやハンドリング、コストまでさまざまなバランスをとらなければならない。「たとえば先ほどお話した熱膨張、これも小さいだけでもダメ。柔らかすぎて手で持てなかったりしますし。それが逆に面白いですね。製品のあり方まで考えてトータルでものづくりしていく、それが公設試ならではの面白さです」

さらにいくら性能の良いものをつくっても売れなければいけない。だからトータルコストには及ばないが、せめて研究で使用するものも市販の薬剤を使用したり、コストカットできないかと考えたりする。将来についてたずねると「地球環境問題が大きな課題になっていますが、そのなかのエネルギー関連の課題解決の一端になれればと思います。それが夢ですね」と語った。